高温下でのバッテリーパックの安全性を確保するにはどうすればよいですか?

バッテリーパックにおける熱暴走とそのリスクの理解

リチウムイオンバッテリーパックにおける熱暴走は、発熱が放熱を上回ることで発生し、自己増幅的な故障サイクルを引き起こします。この現象は高温環境下でのバッテリー故障の38%を占めており(Energy-Storage.news 2023年)、特に運転負荷がリスクを高める電気自動車や系統用蓄電システムにおいて顕著です。

バッテリーパックにおける熱暴走の原因は何ですか?

一般的な原因には以下のようなものがあります:

- セル構造への物理的損傷(製造上の欠陥による貫通など)

- セルあたり4.25Vを超える過充電などの電気的乱用

- 45°C (113°F)を超える周囲温度

80°Cでセパレータ材料の劣化が始まり、内部短絡が発生する(出典:Discovery Alert 2024)。これにより数秒以内に温度が急速に500°Cまで上昇し、可燃性の電解液が放出され、火災リスクが高まる。

発熱と放熱:セルレベルの熱動態のバランス

効果的な熱管理のためには、発熱量に対して2~3倍高い放熱率を維持する必要がある。このバランスに影響を与える主な設計要因は以下の通りである。

| 設計パラメータ | 熱的バランスへの影響 |

|---|---|

| 電極の厚さ | 電極が厚くなると内部抵抗が15~20%増加する |

| セル間隔 | 3mm未満の隙間では放熱効率が40%低下する(Nature 2023) |

| 冷却材の流量 | 流量が1L/分増加するごとに、ピーク温度が8~12°C低下します |

30°Cを超える環境では受動冷却システムが機能しないことが多く、高性能用途では能動的な熱管理が不可欠です。

熱暴走係数(TRF)を用いた安全性リスクの評価

熱暴走係数(TRF)は以下の式でリスクを定量化します:

TRF = (発熱速度)/(放熱能力)

TRFが1.2を超えるシステムでは、連鎖的故障が発生する確率が85%に達する(Energy-Storage.news 2023)。最新の設計ではリアルタイムでのTRF監視を採用しており、予測に基づく電流制限と段階的冷却の作動によって、高温事故を72%削減しています。

強化された熱的安定性のためのバッテリーセル設計

高温耐性に適した電極および電解質材料

現代のバッテリーパックは、熱に強く安全性が全体的に向上する素材を採用しています。新しいタイプのバッテリーは、ニッケルを豊富に含むカソードとシリコンを含むアノードで構成されており、エネルギー貯蔵容量を犠牲にすることなく、実際には熱に対して非常に優れた耐性を持っています。またメーカーは、セラミック材料でコーティングされたセパレーターや発火しにくい電解質を使用して、内部での危険な短絡を防いでいます。リン酸鉄リチウム(LFP)バッテリーも大きな進歩の一つであり、従来のバッテリータイプと比較して、過熱のリスクを約40%削減できます。こうしたすべての改良により、温度が60℃を超えるような状況でもバッテリーは正常に機能し続けられるようになり、熱管理が常に課題となる電気自動車や大規模エネルギー貯蔵システムにおいて特に重要です。

熱伝播を防止する構造的革新

エンジニアは、膨張力を制御する3D電極アーキテクチャと圧縮層を用いて熱の拡散を抑制しています。エアロゲル絶縁材で作られた内部ファイアウォールが過熱したセルを隔離し、ユニファイドセルツーパック設計により熱ブリッジを排除しています。これらの機能が組み合わさることで、エネルギー容量を犠牲にすることなく、熱源そのものを封じ込めます。

ケーススタディ:熱性能を向上させるために再設計されたリチウムイオン電池

2023年に、ある大手メーカーが再設計された製品を発表し、統合された改良がどれほど優れているかを明確に示しました。彼らはポーチ型セルに非常に優れた熱管理技術を組み合わせた結果、同じスペースに約15%高いエネルギー密度を実現しました。興味深いことに、3Cの急速充電レートを使用しても、これらのユニットは表面温度を運用中を通して45℃以下に保ち、良好な制御を維持しました。この新しい設計に対して加速劣化試験を実施した際、ある点が目立っていました。同社の以前のバージョンと比較して、55°Cの条件下で1,000回の充電サイクルを経た後、バッテリー容量の低下が約30%少なく抑えられました。

バッテリーマネジメントシステム(BMS):高温条件におけるリアルタイム保護

現代のバッテリー管理システム(BMS)は、高温環境で動作するバッテリーパックの中枢神経システムとして機能します。リアルタイムでの監視と適応型安全プロトコルを通じて、周囲の条件が安全なしきい値を超えた場合のリスクを軽減します。

連続温度監視および自動シャットダウン機能

現代のバッテリー管理システム(BMS)は、各セルの状態を1秒間に最大100回という頻度で監視する分散型の温度センサーに依存しています。これらの温度読み取り値が、ほとんどのリチウムイオン電池で約60度を超えると危険域に達する「レッドゾーン」に近づき始めた場合、BMSは複数段階の防御措置を自動的に実行します。まず、バッテリーの充電速度を低下させ、必要に応じて追加の冷却機構を起動し、最終手段として完全にシャットダウンします。さまざまな製造施設で実施された現地試験によると、このような段階的な熱管理アプローチにより、潜在的な過熱問題の約9割が重大な損傷を引き起こす前に防止されています。

高温環境下における過充電および電流スパイクの防止

高温は電気化学的劣化を加速し、過充電損傷の脆弱性が高まります。高度なBMSソリューションは、リアルタイムの温度データに基づいて最大充電電圧を動的に調整します。35°Cを超えると、10°Cごとに閾値を3~5%低下させます。また、電流制限アルゴリズムにより、高温下での急速放電サイクル中に危険な電流スパイクを抑制します。

データインサイト:BMSが高温による故障率を最大60%削減

2024年に実施された12,000件の商用設置事例の分析によると、適応型BMS技術は、基本的な電圧監視システムと比較して、熱関連の故障を58%削減しました。一貫して40°Cを超える環境では、高度なBMSプラットフォームは信頼性が60~67%向上しました。

熱ストレスの早期検出のための予測アルゴリズム

次世代のBMSは、過去の性能データや環境傾向に基づいて訓練された機械学習モデルを活用しています。これらのアルゴリズムは、微小な電圧変動やインピーダンスの変化といった熱ストレスの初期兆候を検出し、8~12時間前までに発生する可能性のある事象を89%の正確さで予測します。これにより、負荷の再分配や先取り冷却などの能動的な対策が可能になります。

熱管理システム:アクティブおよびパッシブ冷却戦略

効果的な熱管理システム(TMS)は、高温条件下でのバッテリーパックの安全性と長寿命を確保するために不可欠です。

バッテリーパックの効率性におけるアクティブ冷却とパッシブ冷却の比較

パッシブ冷却は、ヒートシンクや高温時に状態変化する特殊材料、あるいは筐体自体を通した伝導などによって、自然に熱を逃がす仕組みです。これらの方法は電力を必要とせず、基本的にメンテナンスフリーであるため優れていますが、高密度に配置されたバッテリーが発生する intense な熱に対処する際には非常に効果が低下します。アクティブ冷却は全く異なるアプローチを取ります。ファンを使用したり、液体を循環させたり、場合によっては冷媒まで投入して温度を制御します。その欠点は、パッシブ方式に比べて約15~25%多くの電力を消費することです。しかし、多くの用途ではそのメリットがそれを上回ります。なぜなら、こうしたシステムはすべてのバッテリーセルではるかに安定した温度を維持でき、均一性を最大で40%も向上させることがよくあるからです。

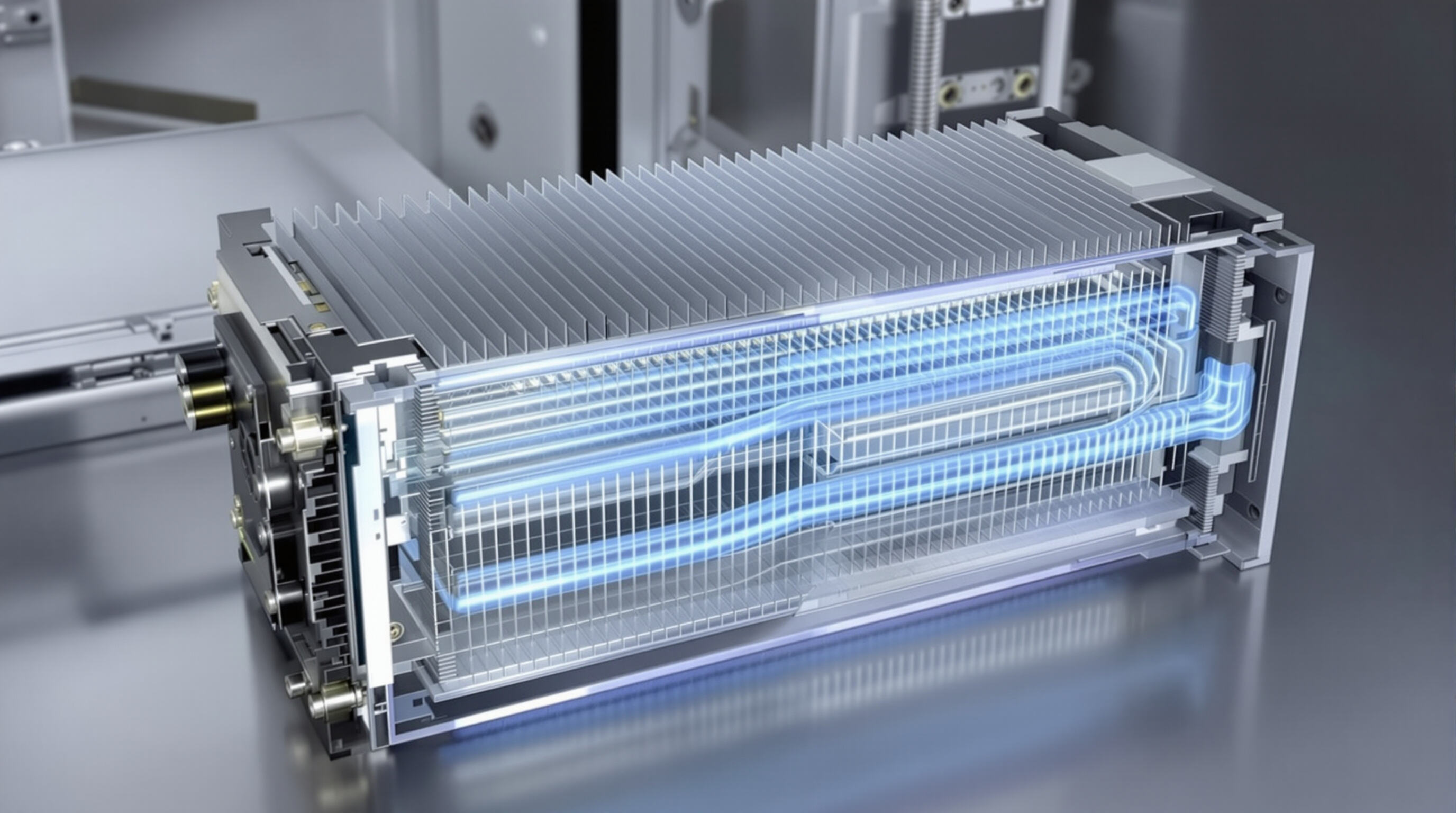

EVバッテリーパックにおける優れた熱管理のための液体冷却の動向

電気自動車メーカーは、高い熱伝達効率のため、液体冷却システムを increasingly 採用しています。冷却剤がバッテリーモジュールに直接統合されたマイクロチャネル内を循環し、空冷設計と比べて50%速く熱を除去します。これは、急速充電時のEVバッテリーで見られる60~80%高い発熱量を管理するのに特に有効です。

安全性を高めるための温度制御型エンクロージャーの設計

高度なエンクロージャーは断熱材と能動換気を組み合わせ、内部環境を安定化します。エアロゲル断熱材と自己密封性バリアを使用した多層構造により、砂漠地帯での外部からの熱侵入を70%低減します。IP67規格のエンクロージャーは自動湿度制御機能を備え、熱帯地域での腐食リスクを35%削減するため、現在では標準的になっています。

充電、保管、安全検証のベストプラクティス

40°Cを超える環境での劣化を防ぐための安全な充電プロトコル

リチウムイオン電池を40°Cを超える環境で充電すると劣化が加速し、研究では 3倍の速さで容量が劣化 25°Cでの運用と比較(Ponemon 2023)。推奨される対策には以下の通りです:

- 45°Cで充電を停止する温度監視回路を備えた認証済み充電器を使用すること

- 周囲温度が35°Cを超える場合、充電レートを0.5Cに制限すること

- 電極の結晶成長を最小限に抑えるために、充電状態(SoC)を20~80%の間で維持すること

高温環境下におけるバッテリーパックの最適な保管条件

長時間の熱暴露は不可逆な化学反応を促進します。2024年のNREL研究によると、30°Cの環境で50%SoCで保管されたパックは、40°Cで満充電状態で保管されたものと比べて 40%遅い劣化 であった。主な保管ガイドライン:

| 要素 | 安全なしきい値 | しきい値を超えるリスク |

|---|---|---|

| 温度 | ≤30°C | SEI層の分解 |

| 湿度 | ≤60% RH | 端子腐食 |

| 充電状態 | 40–60% | リチウムプレーティング |

安全性の検証:ARCおよびストレスシミュレーションによる加速試験

加速量熱計(ARC)や有限要素解析(FEA)などの高度な検証手法を用いて、極端な熱的シナリオをシミュレーションします。UL 9540A認定試験では、バッテリーパックを以下の条件にさらします。

- 最大10°C/分の昇温速度

- 定格負荷の200%に相当する機械的圧潰力

- 1,000Aを超える短絡電流

2023年の業界レポートによると、これらのプロトコルにより、45°Cを超えて動作しているパックの現場故障率が70%低下した(UL Solutions)。

よくある質問セクション

バッテリーパックにおける熱暴走の主な原因は何ですか?

バッテリーパックにおける熱暴走の主な原因には、セルへの物理的損傷、過充電などの電気的乱用、および45°Cを超える高温環境が含まれます。

熱暴走リスクはどのように測定されますか?

熱暴走リスクは、発熱速度を放熱能力で割った値として算出される熱暴走係数(TRF)を使って測定されます。TRFが1.2を超える場合、故障のリスクが高いと判断されます。

バッテリーマネジメントシステム(BMS)は過熱防止にどのような役割を果たしますか?

バッテリーマネジメントシステム(BMS)はセル温度を継続的に監視し、充電速度や冷却機構を調整します。また、過熱を防ぐためにパックをシャットダウンすることもできます。

能動冷却システムと受動冷却システムを比較した場合、その効果はどの程度ですか?

熱量高度の管理には 活性冷却システムより 効果的です 温度が安定しているのに 消費する電力は増えています

熱安定性を高めるために,電池電池の設計にどのような改善が行われましたか?

改善には高温耐性材料,3D電極設計,熱伝播を防ぐ先進的な熱管理技術が含まれています.