Comment assurer la sécurité des blocs-batteries à haute température ?

Comprendre l'emballement thermique et ses risques pour les blocs-batteries

L'emballement thermique dans les blocs-batteries lithium-ion se produit lorsque la génération de chaleur dépasse son dissipation, déclenchant un cycle de défaillance auto-accéléré. Ce phénomène est responsable de 38 % des défaillances de batteries à haute température (Energy-Storage.news 2023), notamment dans les véhicules électriques et les systèmes de stockage d'énergie, où les exigences opérationnelles amplifient les risques.

Qu'est-ce qui déclenche l'emballement thermique dans les blocs-batteries ?

Les causes courantes incluent :

- Dommages physiques à l'intégrité de la cellule (par exemple, perforations dues à des défauts de fabrication)

- Un abus électrique tel que la surcharge au-delà de 4,25 V par cellule

- Des températures ambiantes dépassant 45 °C (113 °F)

À 80 °C, les matériaux séparateurs commencent à se dégrader, provoquant des courts-circuits internes (source : Discovery Alert 2024). Cela peut faire grimper la température jusqu'à 500 °C en quelques secondes, libérant des électrolytes inflammables et augmentant le risque d'incendie.

Génération de chaleur vs dissipation : équilibrer la dynamique thermique au niveau cellulaire

Une gestion thermique efficace exige de maintenir un taux de dissipation de la chaleur 2 à 3 fois supérieur à celui de la génération. Plusieurs facteurs clés de conception influencent cet équilibre :

| Paramètre de conception | Impact sur l'équilibre thermique |

|---|---|

| Épaisseur des électrodes | Des électrodes plus épaisses augmentent la résistance interne de 15 à 20 % |

| Espacement des cellules | Des espaces inférieurs à 3 mm réduisent l'efficacité de dispersion de la chaleur de 40 % (Nature 2023) |

| Débit du liquide de refroidissement | Chaque augmentation de 1 L/min réduit la température maximale de 8 à 12 °C |

Les systèmes de refroidissement passif échouent souvent dans des environnements supérieurs à 30 °C, ce qui rend les contrôles thermiques actifs essentiels pour les applications hautes performances.

Utilisation du facteur d'emballement thermique (TRF) pour évaluer les risques de sécurité

Le facteur d'emballement thermique (TRF) quantifie le risque à l'aide de la formule suivante :

TRF = (Taux de génération de chaleur) / (Capacité de dissipation thermique)

Les systèmes dont le TRF est supérieur à 1,2 ont une probabilité de 85 % de subir des défaillances en cascade (Energy-Storage.news 2023). Les conceptions modernes intégrant une surveillance en temps réel du TRF réduisent les incidents liés aux hautes températures de 72 % grâce au réglage prédictif du courant et à l'activation progressive du refroidissement.

Conception des cellules de batterie pour une stabilité thermique améliorée

Matériaux d'électrodes et d'électrolyte pour une résistance aux hautes températures

Les batteries actuelles intègrent des matériaux plus résistants à la chaleur, ce qui les rend globalement plus sûres. Les modèles les plus récents possèdent souvent des cathodes riches en nickel ainsi que des anodes contenant du silicium, qui gère bien la chaleur sans réduire la quantité d'énergie stockée. Les fabricants utilisent également des séparateurs recouverts de matériaux céramiques et des électrolytes peu inflammables afin d'éviter les courts-circuits dangereux à l'intérieur. Les batteries au phosphate de fer et lithium, ou LFP, constituent une autre avancée majeure, car elles réduisent d'environ 40 pour cent le risque de surchauffe par rapport aux anciens types de batteries. Toutes ces améliorations permettent aux batteries de continuer à fonctionner correctement même lorsque la température dépasse 60 degrés Celsius, un point crucial pour les véhicules électriques et les systèmes de stockage d'énergie à grande échelle, où la gestion thermique est toujours une préoccupation.

Innovations structurelles empêchant la propagation thermique

Les ingénieurs limitent la propagation thermique à l'aide d'architectures d'électrodes 3D et de couches de compression qui gèrent les forces d'expansion. Des cloisons internes constituées d'isolation en aérogel isolent les cellules surchauffées, tandis que les conceptions intégrées cellule-vers-module éliminent les ponts thermiques. Ensemble, ces caractéristiques confinent la chaleur à la source sans compromettre la capacité énergétique.

Étude de cas : Cellules lithium-ion repensées pour améliorer les performances thermiques

En 2023, un important fabricant a lancé un produit repensé qui a mis en évidence à quel point des améliorations intégrées peuvent être efficaces. Ils ont combiné des cellules de type poche avec une technologie de gestion thermique particulièrement performante, obtenant ainsi une densité énergétique environ 15 % supérieure dans le même espace. Ce qui est intéressant, c'est que même lors de charges rapides à des taux de 3C, ces unités ont maintenu leurs températures de surface sous contrôle, restant à 45 degrés Celsius ou moins pendant toute la durée de fonctionnement. Lorsqu'ils ont effectué des tests de vieillissement accéléré sur ces nouveaux modèles, un résultat s'est démarqué : la perte de capacité de la batterie était d'environ 30 % inférieure après 1 000 cycles de charge dans des conditions à 55 °C, par rapport aux versions précédentes du même constructeur.

Système de gestion de batterie (BMS) : Protection en temps réel en cas de températures élevées

Les systèmes modernes de gestion des batteries (BMS) agissent comme le système nerveux central pour les blocs-batteries fonctionnant dans des environnements à haute température. Grâce à une surveillance en temps réel et à des protocoles de sécurité adaptatifs, ils réduisent les risques lorsque les conditions ambiantes dépassent les seuils sûrs.

Surveillance continue de la température et fonctions d'arrêt automatique

Les systèmes modernes de gestion de batterie (BMS) s'appuient sur des capteurs de température répartis qui vérifient l'état de chaque cellule jusqu'à 100 fois par seconde. Si ces relevés de température commencent à approcher dangereusement la zone rouge, ce qui se produit lorsque la température dépasse environ 60 degrés Celsius pour la plupart des batteries lithium-ion, le BMS entre en action avec plusieurs niveaux de protection. Il peut d'abord ralentir la vitesse de charge de la batterie, puis activer des mécanismes de refroidissement supplémentaires si nécessaire, et en dernier recours, couper complètement l'alimentation. Selon des tests sur le terrain menés dans divers sites de production, cette approche progressive de gestion des problèmes thermiques permet effectivement d'éviter environ 9 sur 10 des risques de surchauffe avant qu'ils ne causent des dommages sérieux.

Prévention de la surcharge et des pics de courant sous hautes températures ambiantes

Les températures élevées accélèrent la dégradation électrochimique, augmentant la vulnérabilité aux dommages par surcharge. Les solutions avancées de BMS ajustent dynamiquement les tensions de charge maximales en fonction des données thermiques en temps réel — réduisant les seuils de 3 à 5 % pour chaque augmentation de 10 °C au-dessus de 35 °C. Les algorithmes de limitation du courant suppriment également les pics dangereux pendant les cycles de décharge rapide dans des conditions chaudes.

Analyse des données : le BMS réduit les taux de défaillance à haute température de jusqu'à 60 %

Une analyse réalisée en 2024 sur 12 000 installations commerciales a révélé que la technologie BMS adaptative réduisait les pannes liées à la chaleur de 58 % par rapport aux systèmes basiques de surveillance de tension. Dans les environnements régulièrement supérieurs à 40 °C, les plateformes BMS avancées présentaient une fiabilité supérieure de 60 à 67 %.

Algorithmes prédictifs pour la détection précoce du stress thermique

Les systèmes de gestion de batterie de nouvelle génération utilisent des modèles d'apprentissage automatique formés sur la base de données historiques de performance et de tendances environnementales. Ces algorithmes détectent les premiers signes de stress thermique — tels que de légères fluctuations de tension et des variations d'impédance — prédisant des événements potentiels 8 à 12 heures à l'avance avec une précision de 89 %. Cela permet des interventions proactives telles que la redistribution de charge ou le refroidissement préventif.

Systèmes de gestion thermique : stratégies de refroidissement actif et passif

Les systèmes de gestion thermique (TMS) sont essentiels pour garantir la sécurité et la longévité du bloc-batterie dans des conditions de forte chaleur.

Comparaison du refroidissement actif et passif en termes d'efficacité du bloc-batterie

Le refroidissement passif fonctionne en laissant s'échapper naturellement la chaleur par des moyens tels que des dissipateurs thermiques, des matériaux spéciaux qui changent d'état lorsqu'ils sont chauds, ou simplement par conduction à travers l'enveloppe elle-même. Ces méthodes sont intéressantes car elles ne nécessitent pas d'alimentation électrique et s'auto-régulent pratiquement. Toutefois, elles deviennent inefficaces face à la chaleur intense produite par des batteries très compactes. Le refroidissement actif adopte une approche complètement différente : il utilise des ventilateurs, fait circuler des liquides, voire intègre parfois des réfrigérants pour maintenir les températures sous contrôle. L'inconvénient ? Ces systèmes consomment environ 15 à 25 pour cent d'énergie en plus par rapport aux systèmes passifs. Mais ce qu'ils permettent de gagner est souvent justifié dans de nombreuses applications, car ils peuvent maintenir des températures bien plus stables à travers toutes les cellules de la batterie, améliorant fréquemment l'uniformité jusqu'à 40 pour cent.

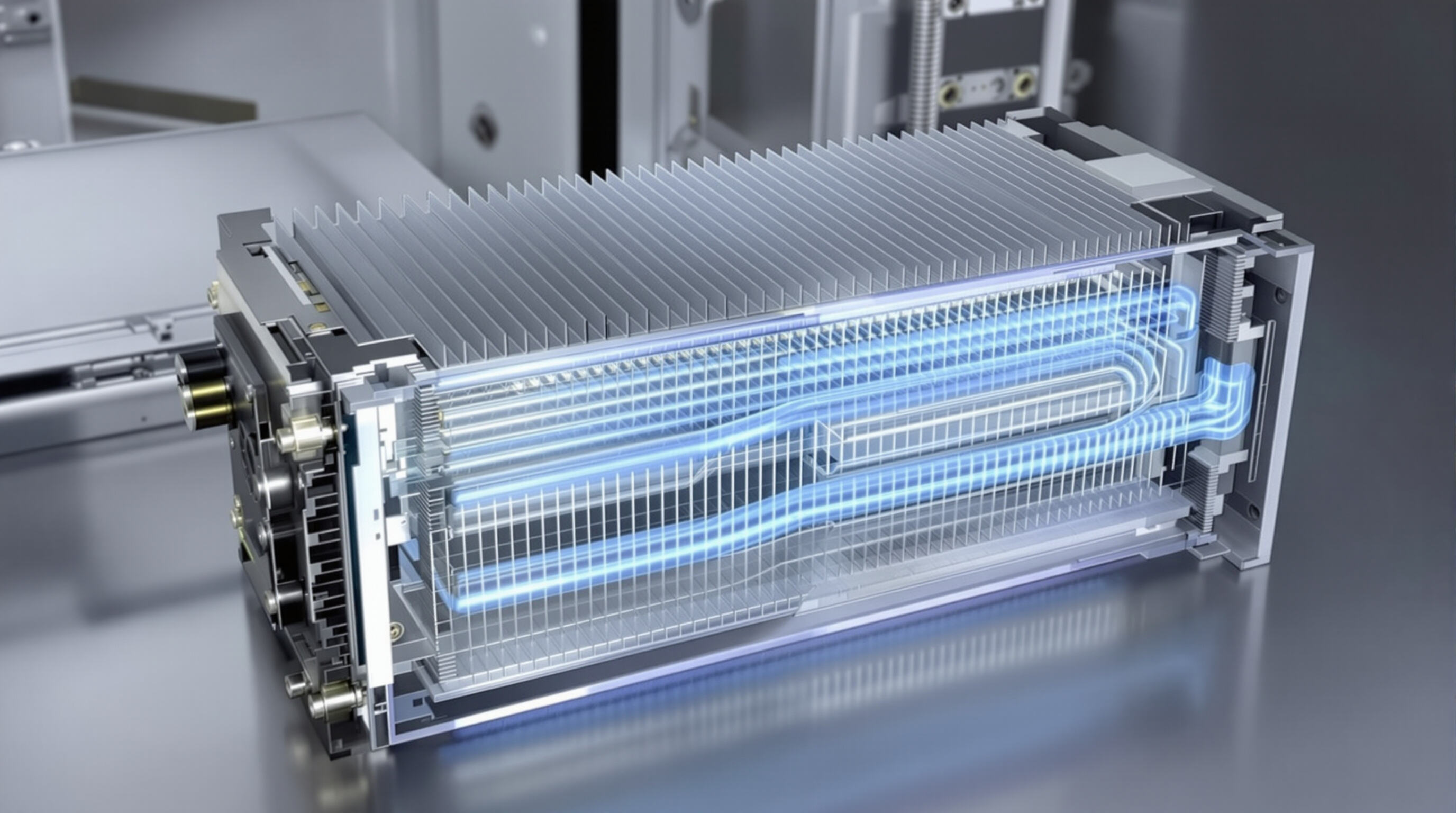

Tendances du refroidissement liquide dans les blocs-batteries des véhicules électriques pour un meilleur contrôle thermique

Les fabricants de véhicules électriques adoptent de plus en plus des systèmes refroidis par liquide en raison de leur haute efficacité de transfert thermique. Un liquide de refroidissement circule dans des microcanaux intégrés directement aux modules de batterie, évacuant la chaleur 50 % plus rapidement que les conceptions refroidies par air. Cela s'avère particulièrement efficace pour gérer la production de chaleur 60 à 80 % plus élevée observée lors de la charge rapide des batteries de VE.

Conception d'enceintes climatisées pour améliorer la sécurité

Les enceintes avancées combinent isolation et ventilation active afin de stabiliser les conditions internes. Les constructions multicouches utilisant une isolation en aérogel et des barrières auto-obturantes réduisent de 70 % l'apport de chaleur externe dans les climats désertiques. Les enceintes certifiées IP67 avec contrôle d'humidité automatisé sont désormais standard, réduisant les risques de corrosion de 35 % dans les environnements tropicaux.

Bonnes pratiques pour la charge, le stockage et la validation de la sécurité

Protocoles de charge sécuritaires pour prévenir la dégradation au-dessus de 40 °C

La charge des batteries lithium-ion au-dessus de 40 °C accélère la dégradation, des études montrant affaiblissement de capacité 3 fois plus rapide par rapport à un fonctionnement à 25 °C (Ponemon 2023). Les pratiques recommandées incluent :

- Utiliser des chargeurs certifiés équipés de circuits de surveillance de température qui interrompent la charge à 45 °C

- Limiter les taux de charge à 0,5C lorsque la température ambiante dépasse 35 °C

- Maintenir le niveau de charge (SoC) entre 20 et 80 % afin de minimiser la croissance cristalline des électrodes

Conditions de stockage optimales pour les packs de batteries en environnement chaud

Une exposition prolongée à la chaleur favorise des réactions chimiques irréversibles. Une étude du NREL de 2024 a révélé que les packs stockés à 50 % SoC dans un environnement à 30 °C se dégradaient 40 % plus lentement que ceux conservés entièrement chargés à 40 °C. Principes directeurs pour le stockage :

| Facteur | Seuil de sécurité | Risque au-delà du seuil |

|---|---|---|

| Température | ≤30°C | Décomposition de la couche SEI |

| Humidité | ≤60 % HR | Corrosion des bornes |

| État de charge | 40–60% | Dépôt de lithium |

Validation de la sécurité : Essais accélérés avec ARC et simulations de contraintes

Des méthodes de validation avancées telles que la calorimétrie à taux accéléré (ARC) et l'analyse par éléments finis (FEA) simulent des scénarios thermiques extrêmes. Les essais certifiés UL 9540A exposent les blocs-batteries à :

- Des taux de montée en température allant jusqu'à 10°C/min

- Des forces de compression mécanique équivalentes à 200 % de la charge nominale

- Courants de court-circuit dépassant 1 000 A

Selon un rapport industriel de 2023, ces protocoles ont réduit de 70 % les taux de défaillance sur le terrain dans les batteries fonctionnant à plus de 45 °C (UL Solutions).

Section FAQ

Quelles sont les principales causes de l'emballement thermique dans les blocs-batteries ?

Les principales causes de l'emballement thermique dans les blocs-batteries incluent les dommages physiques aux cellules, les contraintes électriques telles que la surcharge et les températures ambiantes élevées dépassant 45 °C.

Comment mesure-t-on le risque d'emballement thermique ?

Le risque d'emballement thermique est mesuré à l'aide du facteur d'emballement thermique (TRF), calculé comme étant le rapport entre la vitesse de génération de chaleur et la capacité de dissipation thermique. Un TRF supérieur à 1,2 indique un risque élevé de défaillance.

Quel rôle joue un système de gestion de batterie (BMS) dans la prévention de la surchauffe ?

Un système de gestion de batterie (BMS) surveille en continu la température des cellules et ajuste les vitesses de charge ainsi que les mécanismes de refroidissement. Il peut également couper l'alimentation du bloc pour éviter la surchauffe.

Dans quelle mesure les systèmes de refroidissement actifs sont-ils plus efficaces que les passifs ?

Les systèmes de refroidissement actifs sont plus efficaces que les passifs pour gérer les niveaux élevés de chaleur. Ils maintiennent des températures plus constantes, mais consomment plus d'énergie.

Quelles améliorations ont été apportées à la conception des cellules de batterie pour renforcer la stabilité thermique ?

Ces améliorations incluent l'utilisation de matériaux résistants aux hautes températures, des conceptions d'électrodes en 3D et des technologies avancées de gestion thermique qui empêchent la propagation thermique.