Come garantire la sicurezza dei pacchi batteria ad alta temperatura?

Comprensione del runaway termico e dei suoi rischi nei pacchi batteria

Il runaway termico nei pacchi batteria agli ioni di litio si verifica quando la generazione di calore supera il suo smaltimento, innescando un ciclo di guasto autoaccelerante. Questo fenomeno è responsabile del 38% dei guasti delle batterie ad alta temperatura (Energy-Storage.news 2023), in particolare nei veicoli elettrici e nei sistemi di accumulo energetico su rete, dove le richieste operative amplificano i rischi.

Cosa provoca il runaway termico nei pacchi batteria?

I fattori scatenanti più comuni includono:

- Danni fisici all'integrità della cella (ad esempio, perforazioni dovute a difetti di produzione)

- Abuso elettrico come il sovraccarico oltre i 4,25 V per cella

- Temperature ambiente superiori a 45°C (113°F)

A 80°C, i materiali del separatore iniziano a degradarsi, consentendo cortocircuiti interni (fonte: Discovery Alert 2024). Ciò può far aumentare rapidamente la temperatura fino a 500°C in pochi secondi, rilasciando elettroliti infiammabili e aumentando il rischio di incendio.

Generazione vs. Dissipazione del Calore: Bilanciare la Dinamica Termica a Livello di Cella

Una gestione termica efficace richiede mantenere un tasso di dissipazione del calore da 2 a 3 volte superiore rispetto alla generazione. Fattori chiave di progettazione influenzano questo equilibrio:

| Parametro di progettazione | Impatto sull'Equilibrio Termico |

|---|---|

| Spessore dell'elettrodo | Elettrodi più spessi aumentano la resistenza interna del 15-20% |

| Distanziamento tra celle | Interstizi inferiori a 3 mm riducono l'efficienza di dispersione del calore del 40% (Nature 2023) |

| Flusso del liquido refrigerante | Ogni aumento di 1 L/min riduce la temperatura massima di 8–12 °C |

I sistemi di raffreddamento passivo spesso non funzionano in ambienti con temperature superiori a 30 °C, rendendo essenziali i controlli termici attivi per applicazioni ad alte prestazioni.

Utilizzo del fattore di fuga termica (TRF) per la valutazione dei rischi di sicurezza

Il fattore di fuga termica (TRF) quantifica il rischio mediante la formula:

TRF = (velocità di generazione del calore) / (capacità di dissipazione del calore)

I sistemi con TRF >1,2 hanno un'85% di probabilità di guasti a catena (Energy-Storage.news 2023). Le progettazioni moderne che includono il monitoraggio in tempo reale del TRF riducono del 72% gli incidenti causati da alte temperature grazie al limitatore predittivo della corrente e all'attivazione graduale del raffreddamento.

Progettazione delle celle batteria per una maggiore stabilità termica

Materiali per elettrodi ed elettroliti resistenti alle alte temperature

I pacchi batteria di oggi incorporano materiali più resistenti al calore, rendendoli complessivamente più sicuri. Quelli più recenti spesso hanno catodi ricchi di nichel insieme ad anodi contenenti silicio, che in realtà gestisce bene il calore senza ridurre la quantità di energia immagazzinabile. I produttori utilizzano anche separatori rivestiti con materiale ceramico ed elettroliti difficilmente infiammabili per prevenire i pericolosi cortocircuiti interni. Le batterie al litio ferro fosfato, o LFP, rappresentano un altro grande miglioramento, poiché riducono il rischio di surriscaldamento di circa il 40 percento rispetto ai tipi di batterie più vecchi. Tutti questi miglioramenti consentono alle batterie di funzionare correttamente anche quando le temperature superano i 60 gradi Celsius, un aspetto molto importante per i veicoli elettrici e i sistemi di accumulo energetico su larga scala, dove la gestione del calore è sempre una preoccupazione.

Innovazioni strutturali che impediscono la propagazione termica

Gli ingegneri limitano la dispersione termica utilizzando architetture elettrode 3D e strati di compressione che gestiscono le forze di espansione. Pareti tagliafuoco interne realizzate in isolamento aerogel isolano le celle surriscaldate, mentre i design unificati da cella a pacco eliminano i ponti termici. Insieme, queste caratteristiche contengono il calore alla fonte senza compromettere la capacità energetica.

Caso di studio: celle al litio-ione ridisegnate per prestazioni termiche migliorate

Nel 2023, un importante produttore ha lanciato un prodotto ridisegnato che ha evidenziato quanto possano essere efficaci i miglioramenti integrati. Hanno utilizzato celle di tipo pouch abbinandole a una tecnologia di gestione termica piuttosto avanzata, ottenendo una densità energetica superiore di circa il 15% nello stesso spazio. Ciò che è interessante è che, anche durante ricariche rapide a 3C, queste unità hanno mantenuto sotto controllo la temperatura superficiale, rimanendo a 45 gradi Celsius o inferiori per tutta la durata del funzionamento. Durante i test di invecchiamento accelerato su questi nuovi design, si è notato un particolare risalto: dopo 1.000 cicli di carica in condizioni di 55°C, la perdita di capacità della batteria era di circa il 30% inferiore rispetto alle versioni precedenti della stessa azienda.

Sistema di Gestione della Batteria (BMS): Protezione in Tempo Reale in Condizioni di Calore

I moderni sistemi di gestione delle batterie (BMS) agiscono come il sistema nervoso centrale per i pacchi batteria che operano in ambienti ad alta temperatura. Attraverso il monitoraggio in tempo reale e protocolli di sicurezza adattivi, riducono i rischi quando le condizioni ambientali superano le soglie di sicurezza.

Monitoraggio continuo della temperatura e funzioni di spegnimento automatico

I moderni sistemi di gestione delle batterie (BMS) si avvalgono di sensori termici distribuiti che verificano lo stato di ogni cella fino a 100 volte al secondo. Se queste letture della temperatura iniziano ad avvicinarsi pericolosamente alla zona rossa, ovvero quando superano i circa 60 gradi Celsius nella maggior parte delle batterie agli ioni di litio, il BMS interviene con diversi livelli di protezione. Inizialmente potrebbe ridurre la velocità di carica della batteria, quindi attivare meccanismi di raffreddamento aggiuntivi se necessario, e infine spegnere completamente il sistema come misura estrema. Secondo test sul campo effettuati in diverse strutture produttive, questo approccio stratificato nella gestione dei problemi termici evita effettivamente circa 9 potenziali casi di surriscaldamento su 10 prima che causino danni seri.

Prevenzione della sovracarica e degli spike di corrente in condizioni di alte temperature ambientali

Temperature elevate accelerano il degrado elettrochimico, aumentando la vulnerabilità ai danni da sovraccarica. Soluzioni avanzate di BMS regolano dinamicamente le tensioni massime di carica in base ai dati termici in tempo reale, riducendo le soglie del 3-5% ogni aumento di 10°C oltre i 35°C. Algoritmi di limitazione della corrente sopprimono inoltre picchi pericolosi durante cicli di scarica rapida in condizioni calde.

Informazione dai dati: il BMS riduce fino al 60% i tassi di guasto ad alta temperatura

Un'analisi del 2024 su 12.000 installazioni commerciali ha rilevato che la tecnologia BMS adattiva ha ridotto i guasti correlati al calore del 58% rispetto ai sistemi di monitoraggio base della tensione. In ambienti costantemente superiori a 40°C, le piattaforme BMS avanzate hanno mostrato un'affidabilità maggiore del 60-67%.

Algoritmi predittivi per il rilevamento precoce dello stress termico

I BMS di nuova generazione utilizzano modelli di apprendimento automatico addestrati su dati storici di prestazioni e tendenze ambientali. Questi algoritmi rilevano i primi segnali di stress termico—come lievi fluttuazioni di tensione e variazioni di impedenza—prevedendo possibili eventi con 8-12 ore di anticipo e un'accuratezza dell'89%. Ciò consente interventi proattivi come la ridistribuzione del carico o il raffreddamento preventivo.

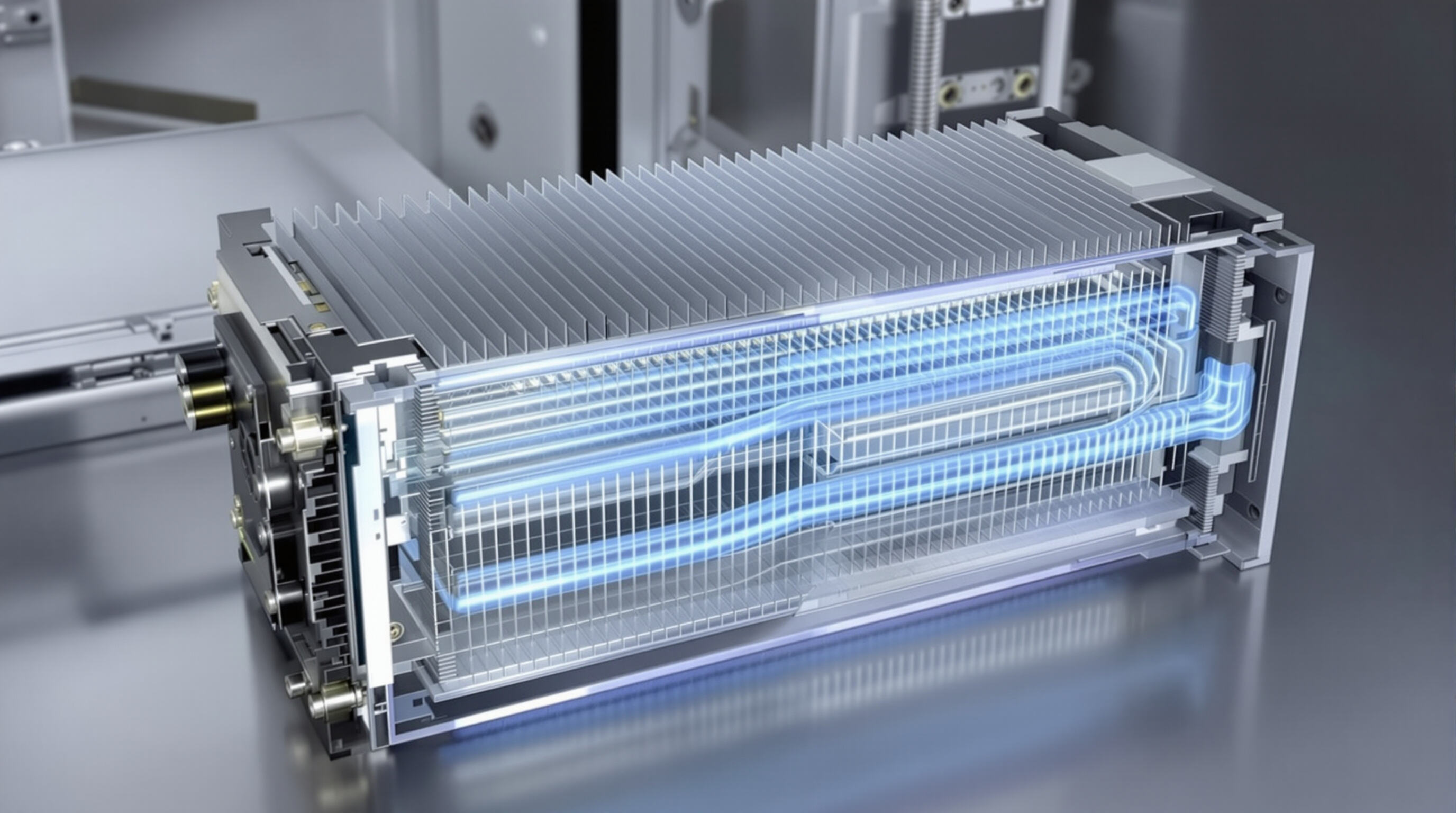

Sistemi di Gestione Termica: Strategie di Raffreddamento Attivo e Passivo

I sistemi di gestione termica (TMS) sono fondamentali per garantire sicurezza e durata del pacco batteria in condizioni di elevata temperatura.

Confronto tra raffreddamento attivo e passivo per l'efficienza del pacco batteria

Il raffreddamento passivo funziona lasciando dissipare naturalmente il calore attraverso elementi come dissipatori di calore, materiali speciali che cambiano stato quando si riscaldano, oppure semplicemente tramite conduzione diretta attraverso l'involucro stesso. Questi metodi sono ottimali perché non richiedono alimentazione e praticamente si autogestiscono, ma risultano inefficaci quando devono affrontare il tipo di calore intenso generato da batterie compatte. Il raffreddamento attivo adotta un approccio completamente diverso: utilizza ventilatori, pompa liquidi e talvolta impiega refrigeranti per mantenere sotto controllo le temperature. Lo svantaggio? Questi sistemi consumano circa il 15-25 percento in più di energia rispetto ai sistemi passivi. Tuttavia, ciò che si guadagna è spesso vantaggioso per molte applicazioni, poiché riescono a mantenere temperature molto più costanti in tutte le celle della batteria, migliorando frequentemente l'uniformità fino al 40 percento.

Tendenze del raffreddamento a liquido nei pacchi batteria dei veicoli elettrici per un controllo termico superiore

I produttori di veicoli elettrici adottano sempre più sistemi a raffreddamento liquido grazie alla loro elevata efficienza di trasferimento del calore. Il liquido refrigerante circola attraverso microcanali integrati direttamente nei moduli della batteria, rimuovendo il calore del 50% più velocemente rispetto ai sistemi raffreddati ad aria. Questo si rivela particolarmente efficace per gestire l'emissione di calore del 60-80% superiore osservata nelle batterie dei veicoli elettrici durante la ricarica rapida.

Progettazione di involucri climatizzati per migliorare la sicurezza

Gli involucri avanzati combinano isolamento e ventilazione attiva per stabilizzare le condizioni interne. Costruzioni multistrato con isolamento in aerogel e barriere autostagne riducono l'ingresso di calore esterno del 70% nei climi desertici. Gli involucri con grado di protezione IP67 e controllo automatico dell'umidità sono ormai standard, riducendo i rischi di corrosione del 35% negli ambienti tropicali.

Migliori pratiche per ricarica, stoccaggio e validazione della sicurezza

Protocolli sicuri di ricarica per prevenire il degrado oltre i 40°C

La carica delle batterie agli ioni di litio a temperature superiori a 40°C accelera la degradazione, e gli studi dimostrano che riduzione della capacità 3 volte più veloce rispetto al funzionamento a 25°C (Ponemon 2023). Le pratiche raccomandate includono:

- Utilizzare caricabatterie certificati dotati di circuiti di monitoraggio della temperatura che interrompono la ricarica a 45°C

- Limitare la velocità di carica a 0,5C quando la temperatura ambiente supera i 35°C

- Mantenere lo stato di carica (SoC) tra il 20% e l'80% per ridurre al minimo la crescita cristallina degli elettrodi

Condizioni ottimali di stoccaggio per i pacchi batteria in ambienti caldi

L'esposizione prolungata al calore favorisce reazioni chimiche irreversibili. Uno studio NREL del 2024 ha rilevato che i pacchi conservati al 50% di SoC in ambienti a 30°C si sono degradati del 40% più lentamente rispetto a quelli mantenuti completamente carichi a 40°C. Linee guida chiave per lo stoccaggio:

| Fattore | Soglia di sicurezza | Rischio oltre la soglia |

|---|---|---|

| Temperatura | ≤30°C | Decomposizione dello strato SEI |

| Umidità | ≤60% RH | Corrosione dei terminali |

| Stato di carica | 40–60% | Deposito di litio |

Convalida della sicurezza: test accelerati con ARC e simulazioni di stress

Metodi avanzati di convalida come la calorimetria a velocità accelerata (ARC) e l'analisi agli elementi finiti (FEA) simulano scenari termici estremi. I test certificati UL 9540A sottopongono i pacchi batteria a:

- Velocità di aumento termico fino a 10°C/min

- Forze di schiacciamento meccanico equivalenti al 200% del carico nominale

- Correnti di cortocircuito superiori a 1.000 A

Secondo un rapporto industriale del 2023, questi protocolli hanno ridotto del 70% i tassi di guasto in campo nei pacchi operanti a temperature superiori a 45 °C (UL Solutions).

Sezione FAQ

Quali sono le cause principali dell'instabilità termica nei pacchi batteria?

Le cause principali dell'instabilità termica nei pacchi batteria includono danni fisici alle celle, abusi elettrici come la sovraccarica e temperature ambientali elevate superiori a 45 °C.

Come viene misurato il rischio di instabilità termica?

Il rischio di instabilità termica viene misurato mediante il Fattore di Instabilità Termica (TRF), calcolato come rapporto tra la velocità di generazione del calore e la capacità di dissipazione del calore. Un TRF superiore a 1,2 indica un elevato rischio di guasto.

Quale ruolo svolge un sistema di gestione della batteria (BMS) nella prevenzione del surriscaldamento?

Un sistema di gestione della batteria (BMS) monitora continuamente la temperatura delle celle e regola le velocità di carica e i meccanismi di raffreddamento. Può inoltre spegnere il pacco per prevenire il surriscaldamento.

Quanto sono efficaci i sistemi di raffreddamento attivo rispetto a quelli passivi?

I sistemi di raffreddamento attivo sono più efficaci di quelli passivi nella gestione di alti livelli di calore. Mantengono temperature più costanti ma consumano più energia.

Quali miglioramenti sono stati apportati alla progettazione delle celle delle batterie per migliorare la stabilità termica?

I miglioramenti includono l'uso di materiali resistenti ad alte temperature, progettazioni tridimensionali degli elettrodi e tecnologie avanzate di gestione termica che prevengono la propagazione termica.